液压快换接头质量检验的研究

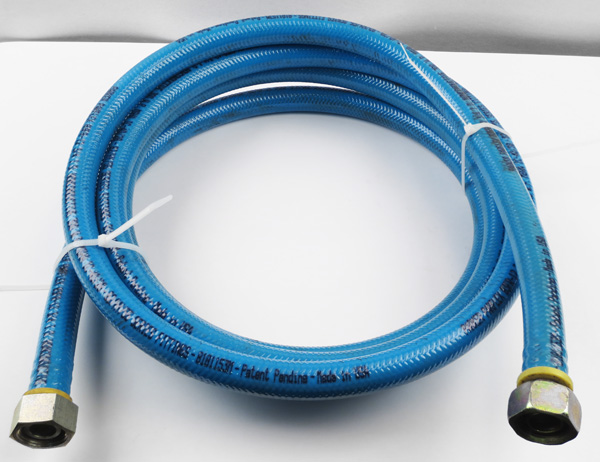

液压快换接头是液压系统中流体输送管路需要连接及断开时使用的一种快速操作接头,其主要特点是可以进行带压拆卸或连接,并且在操作过程中不出现流体滴漏及防止污物和空气进入系统。GB/T5860-2003(液压快换接头尺寸和要求》和GB/T5861-2003(液压快换接头试验方法》(以下简称标准)是液压快换接头产品质量要求及检验所执行的国家推荐性标准,从2004年6月实施以来已有数年,对快换接头质量的提高起着指导与推动作用。然而,对于快换接头其中的一类--带阀的快换接头,在使用过程中却时常出现异常现象。因此,深入讨论GB/T5861-2003(液压快换接头试验方法》标准是否能对带阀的快换接头的各项技术指标进行全面的检测很有必要。

作者: 王建杰等

1 试验项目的介绍

1.1 连接力试验

记录将快换接头的阳接头(或阴接头)装入阴接头(或阳接头)中所用的力(或力矩),重复5次取其平均值。接人液压系统内的压力为规定值。

1.2 分开力试验

与上述连接力试验的装入相反,需脱开5次取其平均值。

1.3 泄漏试验

泄漏试验分4种试验状态检测泄漏量:低压下接头连接、低压下接头断开、最大工作压力下接头连接、最大工作压力下接头断开。前3种状态下的泄漏试验装置及方法标准中有明确规定,而“最大工作压力下接头断开的泄漏试验”需要自行设计试验装置,可参考一般液压件的耐压试验检查外渗量,将压力调至规定的试验压力,在接头下方用量杯收集最大工作压力的泄漏量。标准指明,测泄漏量前必须把油中混入的空气去净,且要实测30min以上并获得以mL/S为单位的泄漏量。笔者认为以mL/min作为泄漏量的单位比较合适。

1.4 极限温度试验

极限温度试验实际上是温变泄漏量试验,标准规定6种温变工况均要测泄漏量。a.由最高工作温度降至环境温度时接头的连接泄漏试验。试验液充入接头体总成达到最高工作温度6h以后,让接头总成冷却到环境温度,断开接头再接上接头测量泄漏量。

b.在最高温度降至环境温度情况下接头断开时的泄漏试验(仅适用带阀的接头)。

c.在最高工作温度运行下接头连接时的泄漏试验。

d.在最高工作温度运行下接头断开时的泄漏试验(仅适用带阀的接头)。

e.在最低工作温度下接头连接时的泄漏试验。

f.在最低工作温度下接头断开时的泄漏试验(仅适用带阀的接头)。

1.5 压力脉冲试验

压力脉冲试验分2种试验工况检测接头处的泄漏量。试验条件:脉冲压力为额定压力的133%(与高压软管脉冲压力相同),脉冲压力周期符合GB/T5568规定,在脉冲达到1 000次循环后需断开、连接至少一次,循环次数达到规定值。

a.测试低压连接的泄漏量和最大工作压力下的泄漏量。

b.测试断开时低压下的泄漏量和最大工作压力下的泄漏量(仅适用带阀的快换接头)。

1.6 回转脉冲试验

回转脉冲试验需要设计试验夹具,能在每个压力脉冲周期内阴、阳极接头相对转动5°在规定时间间隔内接头需断开、连接至少一次。在回转脉冲试验达到规定值后,复测快换接头在低压状态下和最大工作压力下的内泄漏量。

1.7 耐久试验

试验压力0.1MPa进行连接、断开达到规定的循环次数。对于小通径快换接头(≤ D12.5mm)连接、断开频率不大于1 800次/h;大通径接头连接、断开频率不大于600次/h。循环次数达到规定值后复测各种工况下的泄漏量。

1.8 压力降试验

压力降试验也就是压力损失试验,它反映了快换接头进入系统的能量消耗。在额定流量的20%~150% 至少有6个试验流量(必须包括100%的额定流量)测上、下游间的压力值之差即为压力降。压力降试验试验油液的粘度符合28.8mm2/s-35.2mm2/S。快换接头2个流向压力降不一定相等,选用两值中的较大值。

1.9 真空试验

真空试验分2种工况进行:

a.接头连接真空试验按标准中15.1.1~15.1.6所述的试验方法测其真空度下降值。

b.接头断开的真空试验(仅用于带阀的接头)标准中按15.2.1~15.2.5所述的试验方法测其真空度下降值。真空试验实际也是测量快换接头对另一种流体(气体)的密封性能泄漏量的大小,标准中图4采用的液压差真空表进行试验数值比较准确。

1.10 空气包含量试验

按标准中16.1~16.5章节所规定的试验方法测其每次循环(即断开、连接一次)空气混入系统量的大小。显然循环次数多,所测空气量比较可信可靠。

1.1l 泄漏量试验

测量容器内充人0.1MPa的空气压力连接、断开接头,每次断开后使泄漏液体从接头总成中排出,每次连接后需轻轻敲打接头总成,清除内部的全部气泡。重复上述连接、断开若干次,从容器的下降体积(mL)获得每次的泄漏量。

1.12 静压试验

静压试验分连接和断开2种工况进行:

a.接头在连接工况下测量泄漏量。静压力(GB/T5861标准术语采用GB/T17446标准中的术语与定义)在规定值5min以上分别测量低压力时的泄漏量和最大工作压力时的泄漏量。

b.接头断开时测量泄漏量(仅用于带阀的接头)。

1.13 长续时间冲击流动试验

长续时间冲击流动试验使接头总成在每个方向承受规定的冲击流量持续时间最小5s。如果冲击流量没有规定,使用流量数值为接头总成额定流量的5倍,如果额定流量没有规定,使用GB/T5860—2003中表1规定的有关额定值。在长续时间试验前后需测泄漏量和压力降。短续时间冲击流动试验、爆破试验在此不做详细说明。

2 关于“长续时间冲击流动试验"可行性的讨论

标准规定“⋯⋯使用流量数值为接头总成额定流量的5倍⋯⋯”,笔者认为冲击流量为额定流量的“5”倍是否有印刷错误?

液压元件性能试验中,液压泵、液压马达都有主参数试验压力为1.25倍额定压力的耐久性强化试验,以缩短常规耐久性试验时间,获得攻关效果。如液压泵、液压马达在额定压力下耐久性运转1000h后复测容积效率下降小于规定下降值就认为连续满载试验通过,标准中指明与这条试验方法等同的是:液压泵、液压马达在1.25倍的额定压力进行超载试验250h后复测容积效率下降值小于规定下降值就认为连续超载试验通过。这两项试验任选一种,都是进行了耐久性试验。笔者把连续超载作为“强化”试验,强化系数当量达4。笔者认为液压快换接头质量主参数流量强化试验通过5倍的额定流量不可行,特别是带阀的接头5倍的流量所产生的压降很大,且液动力也很大。液动力很有可能使带阀的快换接头不能提供通路功能。

3 试验中出现的问题及原因分析

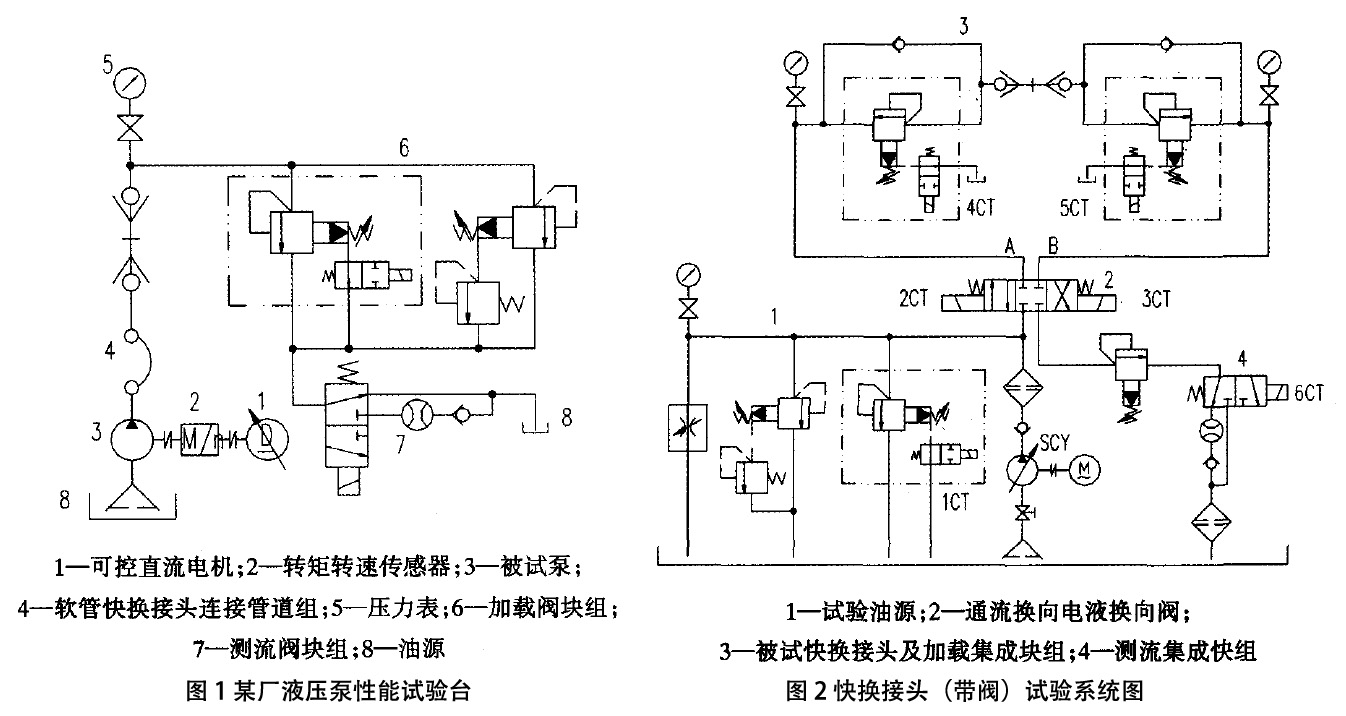

在江苏苏南某厂有一台液压泵全性能试验台,采用可控硅直流电机调速型的机械动源(主电机功率90kW,最高转速达3 000r/min)。为了减少拆装泵时的泵、系统油液少流出及污染泵试验台架与地坪,采用j5 20mm通径的带阀的快换接头与液压软管组件连接被试泵的出油口与加载集成块;为了方便拆装被试泵,泵的出口压力表没有安装于泵的出口5D处,而是移至加载块进油口处,如图1所示。采压点远移,标定压力损失与压力表示值的和作为泵的输出压力,不影响泵的总效率。

图1 某厂液压泵性能试验台

液压泵试验台投入使用约半年,大概近千台泵完成了出厂试验后产生了带阀快换接头不能提供额定流量的通路现象。通常,泵的出口输出液压油没有通路就会产生严重事故。这与液压回路中使用带阀的快换接头不能提供通路大不一样。后者仅是失控,前者是压力升高破坏薄弱环节使泵壳裂开。出厂试验人员开始还以为是泵的壳体强度差,连续裂3台才停机,向行家求助。笔者应厂方邀请前往帮助分析事故原因。

该泵性能试验台采用2只溢流阀并联加载,2只溢流阀同时卡在开路位置概率甚小,高压软管完整无损且畅通,故极有可能是快换接头堵塞造成升压猛增。直流电机功率很大,转矩转速传感器的满量程力矩是泵的最大输入力矩的3倍。泵壳的强度储备只比耐压试验1.5倍略高一点,这样一来液压泵试验台的传动系统中泵/泵壳便成为最薄弱环节。

笔者到现场查看接头连接时的受堵情况,人工吹气,气尚通,灌水尚成流。这表明小流量时,这个接头仍能通流。厂方实验员也反映,直流电机逐步升速到500r/min左右突然出现被试泵壳裂开的故障现象。500r/min以前液压泵在空载下运行压力表有示值,流量计在运转,被试泵的排量 =50mL/r。D20mm通径的快换接头,额定流量达100L/min,该泵的公称转速为1 500r/min,而被试泵的全流量也只有75L/min,没有超容量使用接头。

带阀的液压快换接头断开时接头在弹簧的弹力作用下阴阳接头都可以自封;连接时,阴阳接头的顶杆使其2个单向阀都开启,这样总成有了通路性能。2个顶杆的同轴与否、接触平面平行与否都影响它的通流特性;保持通流特性还与弹簧的弹力大小、弹力保持性能有很大的关系。因为通流时总是要受到轴向的液动力,液流方向的后弹簧起着支承作用,轴向力随着流量增加也增大。如果液动轴向力大于后弹簧的弹力或者后弹簧衰退弹力小了,都会出现液流方向的前单向阀关闭,接头总成不能成为通路。作为图1所示的试验场合泵壳裂开,工作回路中使用带阀的快换接头,执行机构也会出现一些古怪的故障现象。

纵观带阀的快换接头,其弹簧是一个重要零件,它的弹力保持性能可以说是总成保持通路的最重要保证。诚然弹力并不是越大越好,它的连接、断开时的轴向力是由使用者人工施于的。

4 对于快换接头质量检验的改进建议

为了避免带阀的快换接头在使用中出现上述不通流的情况,笔者建议带阀的快换接头总成在进行出厂试验时应增加一项通流特性试验,至少要进行额定流量的通流试验,不被关闭算通过。批量生产时可以抽检,它具有代表性。通流试验最好能用125%的额定流量进行。用户一般只会在额定流量范围内使用,这样便有较大的富余量。

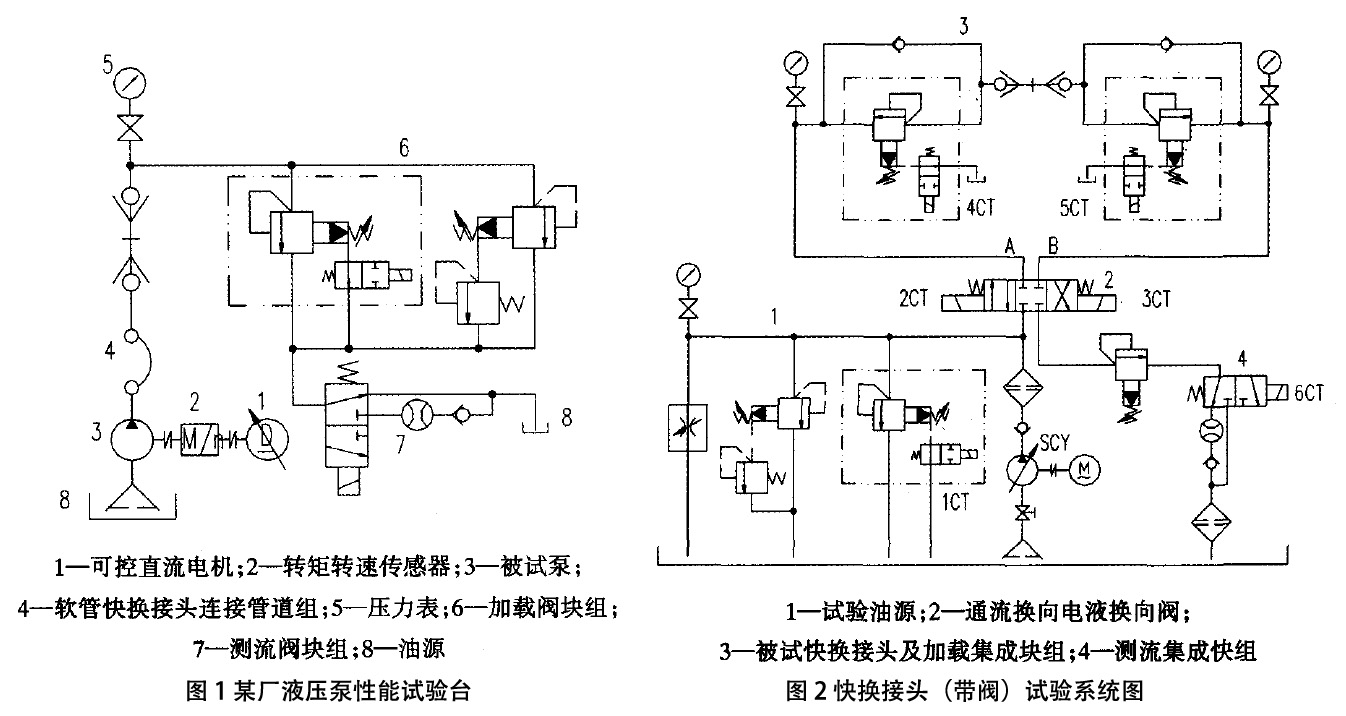

通流特性试验只要在低压状态下进行,消耗能源不多。笔者主要是从通流试验出发设计了一个快换接头总成的试验系统,把GB/T5861-2003《液压快换接头试验方法》标准中多个试验项目以及通流试验集成于一体,如图2所示。其特点是:手动变量泵与流量调节阀组成试验流量的粗细调节。快换接头可以进行通流试验,也可进行压力脉冲试验、流量脉冲试验,由1CT、2CT、3CT、4CT、5CT、6CT进行多种不同的控制。油源主压力保护采用余度设计,且电机可以空载启动。升卸压力采用正逻辑(得电升压)有利于系统安全和紧急事故操作。

图2 快换接头(带阅)试验系统图

液压快换接头的质量性能直接关系到液压系统的可靠性和安全性。液压快换接头的质量检验项目与方法日趋完善。

参考文献:

[1] 中华人民共和国国家质量监督检验检疫总局.GB/T5860-2003液压快换接头尺寸和要求[S].北京:中国标准出版社,2003.

[2] 中华人民共和国国家质量监督检验检疫总局.GB/T5861-2003液压快换接头试验方法[S].北京:中国标准出版社,2003.

液压快换接头质量检验的研究

王建杰,李德胜,徐扬,陈孝朱

(江苏省机械研究设计院有限责任公司,江苏南京210012)

摘要:介绍了GB/T5861-2003(液压快换接头试验方法》标准的试验项目与试验方法,对标准中的部分内容提出讨论。通过实际应用,叙述了带阀的快换接头在使用中出现无法形成额定流量的通路情况,并对此现象产生的原因进行了分析研究,最后对GB/T5861-2003((液压快换接头试验方法》标准提出了改进意见。

关键词:阀式快换接头;液动力;关闭通路

中图分类号:TH137.52 2 文献标识码:B 文章编号:1672-1616(2011)1l-0078-04

版权声明:本文为原创文章,版权归donstudio所有,欢迎分享本文,转载请保留出处!