电动钢管去毛刺机的设计与研究

摘 要:钢管管路的制造和安装过程中去毛刺是一道非常重要的工序,它是产品整体质量和是否合格的关键银锁所在,为了满足钢管批量加工的需求,本文设计开发了一种电动钢管去毛刺机,国内专利号为:ZL201821518964。文中详细介绍了该电动去毛刺机的总体设计,包括了需求分析、概要设计、和详细设计三个部分,后面对该产品的市场应用领域进行概述。最后总结了这种工业设备开发流程的现实意义。

关键词:电动去毛刺机;钢管加工;机床刀具

1引言

随着国家对制造业环保的要求越来越严,很多企业在产品设计时采用免焊接的硬管管路连接方式,如采用卡套接头的流体管路、采用双卡套接头的仪表管路,采用37度扩口、90度翻边和法兰式接头的管路等。这些管路总成无论是在工厂制造,还是在现场安装基本工艺包括切管、去毛刺、弯管、卡套预装、扩口或者翻边等成型工艺,其中去毛刺工序是简单但至关重要的一道工序,去毛刺的品质直接影响其它工艺及总成质量合格的关键因素。通常小批量的管路加工,会采用手动锉刀或刮刀完成去毛刺。人工去毛刺劳动量大,难以完成自动化生产线和大批量加工的需要,另一方面去毛刺质量和产品的一致性无法精准控制。所以,研究开发一款电动钢管去毛刺机非常必要,对行业整体的管路制造水平的提高具有重要现实意义。

为了适应自动化生产线,批量钢管去毛刺、保证加工管路的一致性和操作者的安全,本文设计开发了一种新型电动钢管去毛刺机,并取得相关的专利号为CN201821518964。

2 总体设计

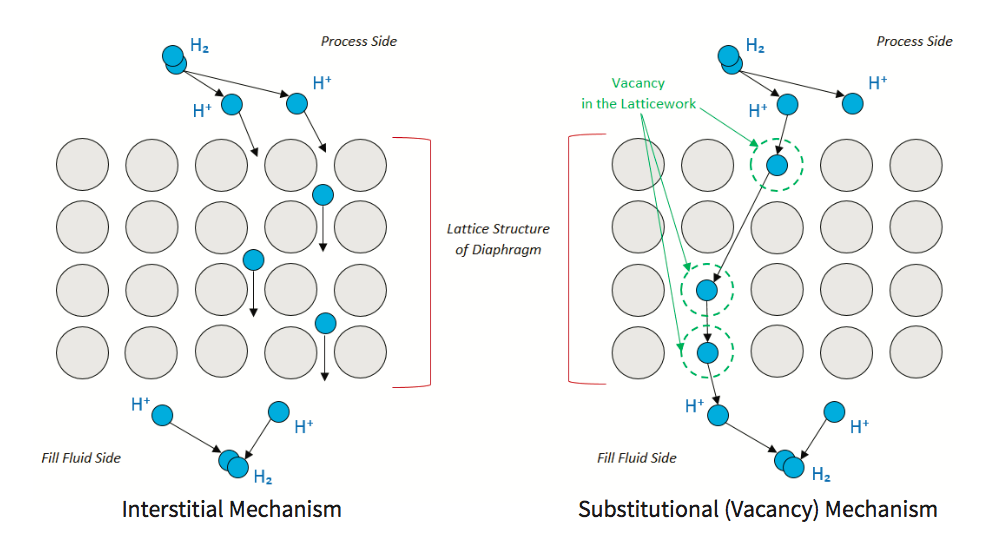

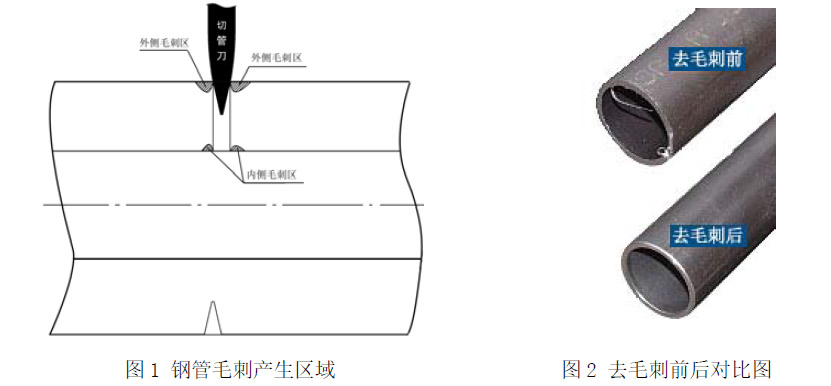

钢管在切管过程中由于切管刀或割管刀的切削力造成管端面塑性变形,并且伸出钢管的内外表面的凸出物称为毛刺或飞边。钢管加工过程毛刺产生的区域如图1所示。

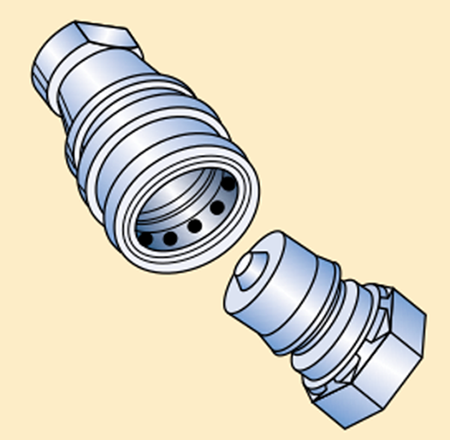

电动钢管去毛刺机是一种用快速旋转的刀具对钢管管端内外边去毛刺的设备,利用电机带动刀具完成对金属管端去内外毛刺的设备。电动设备可以实现在5~8秒内加工处理完一个钢管端面,而人工手动处理用时在4~8分钟。钢管去毛刺前和去毛刺后的效果如图2所示。

2.1 需求分析

电动钢管去毛刺机需要实现和完成的功能描述比较简单,就是完成钢管切割过程中端面内外径处的毛刺的去除。既要完成内径的去毛刺和倒角,还要可以实现对管外径的相同功能。加工钢管材料可以兼容从碳钢钢管、不锈钢管、铝和铜等材料,加工管外径尺寸一般可以从6mm到42mm,升级可以达到75-90mm的管外径。

2.2 概要设计

1) 传动要素

电动钢管去毛刺机要实现刀具和钢管的相对运动或转动,只能通过钢管或者刀具旋转二选一来完成。由于,钢管尺寸、重量和长度不易控制和统一,因此我们在设计中选择将刀具部分旋转来实现两者的相对运动。

2) 功能要素

用一个装置来同时实现不同尺寸的钢管内外径去毛刺倒角是非常难以实现,我们设计将内径处的去毛刺和外径处的去毛刺分开用两个装置来实现,通过传动部件来完成一个电机对两个装置的驱动。

3) 兼容性

可以实现对不同尺寸的钢管进行加工,我们将刮刀或锉刀设计成圆锥状,这样既可以实现不同尺寸管路的加工,又可以实现钢管子在加工过程中的自动对中功能,圆锥刀的设计方法是本产品的一大突出亮点。

概要设计完成后,我们已经对产品的主要功能和结构有了明确规划和框架,下面我们将进行设备的详细设计。

2.3 详细设计

本设备设计为低速、高扭、低噪声的结构,主要由框架部分、电机及传动部分,刀具切削等部分组成,产品设计有两种布局结构,一种是桌面式,便于操作台的放置和移动,设备的主要部件如图1所示。另一种是落地式的,底部带有可锁定的滚轮,这种适合大尺寸管径、柔性制造生产线管件加工。两种产品的主要部件和工作原理均相同,本文只对桌面式产品进行详细说明。

1) 机械结构

电机8固定在箱体1的底部,为了保证具有足够的扭矩和刀具切削力,设备选用低速高扭的交流电机,为了防止系统过载而烧毁电机采用皮带的传动方式,主动轮7与从动轮13的传动速比为1:3,电机转动力通过皮带将转动力传递到轴12上,内外径锥面倒角和去毛刺的刀具3和4通过安装座14固定到转动轴12上,完成转动力的传递。

2) 钣金部件

设备受外力很小,主要是加工过程中去毛刺的刀具与钢管切削时的力传递到设备的固定底座部分。将设备设计成箱体部分1和盖板2两个部分,方便内部部件的安装和维护维修。在箱体上设计有加强筋和翻边部分,翻边部分设计有攻丝的螺丝孔,方便盖板部分的安装和固定。内部安装轴承座的螺母、带轮支架、去毛刺刀具座等部分采用激光焊接工艺固定在箱体内部。在箱体底部安装有橡胶缓冲座6,主要起固定设备本身和减少振动力的传递。

3) 电气部件

为了方便工厂现场使用,电机功率和所需要的力比较小,我们采用AC220V 50HZ供电,经过切削力计算选择0.25Kw 150转/分的交流电机,电源开关安装在设备的左侧,在电路中安装有过流保护装置。为了保证同款设备的高端配置需求,系统中我们预留了变频器的安装位置和控制面板位,方便在加工大型管件时,电机功率增大,采用交流变频器来降低设备的总体能耗,电机按照加工钢管的大小不同负载不同输出不同的功率。

3.设备介绍

3.1 主要特点

整机外形:长x宽x高 50x45x20cm

整机重量:整备质量34Kg

加工时间:单次5-8秒/根,连续工作4-6小时;

加工能力:管外径6~42mm,英制管1/4”~2”;

设备备件:硬质合金刀具内径刀和外径刀;

设备整机外形实物如图2所示,整机采用模块化设计,可以与钢管切割、弯管设备、卡套预装设备、37度扩口机和90度翻边机结合在一个操作台上使用,可以完成管道的切割、去毛刺、卡套预装、扩口和翻边等多个工序的加工。

3.2 操作步骤

第一步:连接电源,将机器配备的AC 220V 10A插头插入插座。电源指示灯LED灯亮红色表示设备已经通电。该设备设计有自动过载保护装置,如果必要将开关拨到“关”位置,重置开/关;

第二步:启动机器,将拨动开关向上拨到“开”的位置即可启动机器,设备LED指示灯亮绿色。

第三步:将待加工的工件插入内径去毛刺,轻微施加推力2-3秒钟,推出管子。然后再放入去外径刀具重复轻微施加推力2-3秒钟退出,此时检查管端面完成管的去毛刺工作。

4 市场应用

该设备设计完成后经过测试、小批量试制、用户试用反馈和完善后投入市场,深受现场制造者及质量管理人员的欢迎,一方面该设备大大减轻工人的劳动强度,改善和提高了硬管生产线的制造效率,另一方方面,质量控制人员可以对工序做出标准化的规定,产品制造和检验标准化。

目前,该设备已经广泛应用在国内各机车车辆厂、地铁及机车维修工段等,飞机制造、船舶制造厂、汽车制造、工程机械、盾构机、自动化生产线、模具加工设备、机床设备制造等,成为众多钢管总成制造商和应用者现场的标配设备。

5 总结

通过对电动钢管去毛刺机的设计过程的详细介绍和分析,让我们对工业产品的设计过程有整体的认识,并可以将该设计方法延伸和推广到其它工业设备的设计过程中,对快速工业设备的开发具有重要的现实意义。

参考文献

[1] 左健民.液压与气压传动[M]北京:机械工业出版社,2016:219

[2] 王旭东, 一种钢管电动去毛刺机:CN201821518964[P]. 2018-09-14

[3] 薛刚飞,史晓宁,等钢管卡套式接头体良好密封探讨[J].汽车实用技术,2018(18):225-226.

[4] 闻邦椿.机械设计手册[M].第六版.北京:机械工业出版社:2018年

[5] 刘建利.去毛刺技术综合介绍[J].机电元件,2010,30(04):49-53.

版权声明:本文为原创文章,版权归donstudio所有,欢迎分享本文,转载请保留出处!